Как выбрать краску по металлу для защиты от коррозии

12 апреля 2022

При выборе подходящей системы покрытий для защиты от коррозии металлических изделий необходимо учитывать ряд факторов. 1.Коррозийная активность среды эксплуатации металлической поверхностиПри выборе системы покрытий крайне важно определить условия, при которых будут эксплуатироваться металлические конструкции, оборудование или установки. Чтобы определить коррозийное воздействие внешней среды, необходимо учесть следующее:

От коррозионной агрессивности среды зависит:

Важно отметить, что чем более агрессивна внешняя среда, тем более тщательная подготовка поверхности требуется. Также следует строго соблюдать интервалы перекрытия. В части 2 стандарта ISO 12944 дана классификация категорий коррозионной активности для атмосферного воздействия, почвы и воды. Данный стандарт дает очень общую оценку, основанную на времени коррозии для углеродистой стали и цинка. Он не отражает специфического химического, механического или температурного воздействия. Тем не менее положения стандарта могут быть приняты в качестве надежного основания для проектов систем покрытий в целом. В стандарте ISO 12944 выделены шесть основных атмосферных категорий коррозионного воздействия: C1 очень низкая C2 низкая C3 средняя C4 высокая C5-I очень высокая (промышленная) C6-M очень высокая (морская) Ниже показаны примеры применение данной классификации:

Категории для воды и почвы в соответствии со стандартом ISO 12944:

2. Тип защищаемой поверхностиВопрос о выборе системы покрытий возникает, как правило, в отношении таких конструкционных материалов, как углеродистая, оцинкованная горячим способом или металлонапыленная сталь, алюминий или нержавеющая сталь. Именно тип конструкционного материала, на который наносится покрытие, во многом определяет то, какими будут процесс подготовки поверхности, используемые лакокрасочные материалы (в особенности грунт) и общая толщина системы.3. Срок службы лакокрасочного покрытияПод сроком службы системы покрытий понимается период времени с момента нанесения покрытия до того момента, когда потребуется первый ремонт окрашенной поверхности. Исходя из этого, ISO 12944 определяет три временных интервала службы системы покрытия:НИЗКИЙ - L от 2 до 5 лет СРЕДНИЙ - M от 5 до 15 лет ВЫСОКИЙ - H более 15 лет 4. Процесс нанесения антикоррозионных покрытий на металлСпособ и время нанесения лакокрасочных материалов определяются с учетом этапов строительства конкретного объекта. Необходимо учитывать состояние покрытия на этапе изготовления сборных конструкций, при сборке элементов как за пределами строительной площадки, так и непосредственно на месте, а также по завершении этапов строительства. Работы по подготовке поверхности необходимо планировать с учетом воздействия температуры окружающей среды и влажности воздуха, поскольку эти факторы влияют на время высыхания/отверждения покрытия. Кроме того, необходимо учитывать интервалы перекрытия между слоями покрытия.5. Подготовка поверхности металла5.1. Степени подготовки поверхностиСуществует множество подходов к классификации степеней подготовки стальных поверхностей, рассмотрим самый распространенный метод Степени подготовки поверхности согласно стандарту ISO 8501-1 Стандартные степени подготовки поверхности при первичной обработке способом струйной очистки:

1 - Под «посторонними частицами» понимаются также водорастворимые соли и остаточные продукты сварки. Эти загрязнения не всегда можно удалить путем сухой струйной очистки, очистки ручным или механическим способом или путем пламенной очистки. В отдельных случаях может потребоваться гидроструйная очистка. 2 - Прокатная окалина, ржавчина или краска считаются отслаивающимися, если их легко можно удалить с помощью тупого шпателя. Стандартные степени подготовки поверхности при первичной обработке путем очистки ручным или механическим инструментом:

Степень подготовки St 1 не включена, поскольку она не соответствует поверхности, годной для окрашивания 5.2. Типы поверхностейСтальные поверхностиЧтобы система покрытий обеспечивала длительную защиту, перед нанесением краски необходимо соответствующим образом подготовить поверхность. Для этого необходимо оценить первоначальное состояние поверхности стальной конструкции. В целом, состояние стальной поверхности перед покраской соответствует одной из трех нижеперечисленных категорий: a) стальная поверхность без покрытия; б) стальная поверхность, покрытая межоперационным грунтом; в) стальная поверхность, нуждающаяся в ремонте. Более подробно данные категории описываются далее a) Стальная поверхность без покрытия Стальные поверхности, на которые не наносилось защитное покрытие, могут быть в различной степени покрыты ржавчиной, прокатной окалиной и иными загрязнениями (пыль, жир, водорастворимые соли, отложения и т.п.). Первоначальное состояние подобных поверхностей определяется стандартом ISO 8501-1: «Подготовка стальной поверхности перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности». Стандарт ISO 8501-1 определяет четыре первоначальных состояния стали: A, B, C, D. б) Стальная поверхность, покрытая межоперационным грунтом Главная задача применения межоперационного грунта – защитить стальные листы и конструктивные элементы, используемые на этапе предварительной сборки или при хранении до нанесения основной системы покрытий. Толщина слоя межоперационного грунта обычно составляет 20 - 25 мкм (замеряется на гладкой пластине). Стальные листы и конструктивные элементы, покрытые межоперационным грунтом, позволяют производить сварку. Поверхности, покрытые межоперационным грунтом, необходимо правильно подготовить перед нанесением основной системы покрытий; это называется «вторичная подготовка поверхности». При этом может потребоваться частичное или полное удаление межоперационного грунта. Вторичная подготовка поверхности определяется основной системой покрытий и двумя ключевыми факторами, которые необходимо учесть:

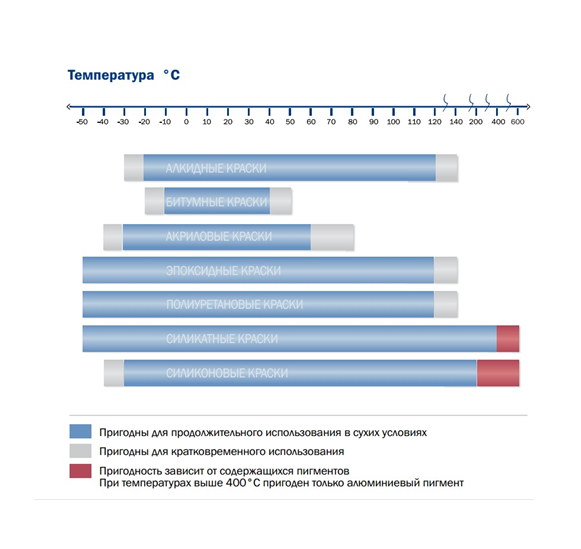

Поверхность, покрытая межоперационным грунтом, перед нанесением покрытий должна быть тщательно вымыта водными очистителями при давлении 15-20 МПа, а затем тщательно про - мыта. Следы коррозии и повреждений в местах сварки необходимо очистить до степени подготовки, указанной в стандарте ISO 8501-1. в) Стальная поверхность, нуждающаяся в ремонте Состояние имеющейся системы покрытий должно оцениваться по степени износа в соответствии со стандартом, это необходимо делать каждый раз при проведении ремонтных работ. Необходимо определить, требуется ли удалять систему полностью или можно оставить некоторые участки покрытия. Для различных объемов требуемой подготовки поверхностей необходимо руководствоваться стандартом ISO 8501-2: «Подготовка стальной поверхности перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени подготовки ранее окрашенной стальной поверхности после локального удаления прежних покрытий. Горячеоцинкованная сталь, алюминий и нержавеющая сталь Помимо стандартной стали, в строительстве могут использоваться материалы не из черного металла, например горячеоцинкованная сталь, алюминий или высоколегированная сталь. Все они требуют особого подхода в плане подготовки поверхности и выбора системы покрытий. а) Горячеоцинкованная сталь Когда оцинкованная сталь подвергается атмосферному воздействию, на ее поверхности образуются продукты коррозии цинка. Состав и адгезия данных продуктов могут различаться, оказывая влияние на адгезионные свойства систем покрытий. Считается, что наилучшей поверхностью для нанесения краски является чистый (в течение нескольких часов после процесса гальванизации) или прокаленный цинк. На промежуточных этапах рекомендуется удалять продукты коррозии цинка, промывая поверхность щелочным очистителем. Смесь следует нанести на поверхность, затем через полчаса смыть водой, желательно под высоким давлением. Если необходимо, промывку можно совместить с механической очисткой, используя специальную жесткую нейлоновую щетку, наждачную бумагу или абразивы (стеклянные шарики, песок и т.п.). Для систем покрытий более низкого класса коррозии рекомендуется применять специальные адгезионные грунты. Для систем покрытий более высокого класса коррозии подготовка поверхности должна включать механическую подготовку поверхности, предпочтительно струйную очистку минеральными абразивами. б) Алюминий и нержавеющая сталь Поверхность алюминия или нержавеющей стали необходимо очистить с помощью чистой воды и моющего средства, затем тщательно промыть пресной водой под давлением. Для повышения адгезионных свойств системы покрытий рекомендуется произвести струйную очистку с использованием минеральных абразивов или специальных щеток. 6. Максимальные рабочие температурыЛакокрасочные материалы характеризуются различной термостойкостью в зависимости от используемого связующего вещества и пигментов. Ниже представлена термостойкость самых распространенных видов краски. 7. Виды лакокрасочных покрытий

-акриловые, -полисилоксановые (для работы при высоких температурах);

-полиуретановые, -цинксиликатные, -полисилоксановые смеси. Технологи "Аргус ЛКМ" подберут для Вас необходимую систему окраски с учетом все возможных факторов и коммерческой целесообразности. Мы всегда даем гарантию долговечности и надежности покрытия! |

Последние новости

3 марта 2022

Краска для резервуаров и емкостей

14 февраля 2022

Краска для грузовой техники, прицепов, зерновозов

26 января 2022

Покраска металлоконструкций